产品解决方案 SOLUTIONS

输送机

提升机

除渣机

加湿机

链条

铸铁机

卸灰阀

加热搅拌机

冷渣机

新闻资讯

新闻资讯 关于对徐州龙远钢铁有限公司铸铁机的改进

铸铁机主要是负责分流铁水的工作,随着铸铁产量的逐年上升,铸铁机设备运行是否正常,直接影响生产的技经指标。

徐州龙远钢铁有限公司的铸铁机自2006年投入运行以来,使用情况不够理想,存在较多的问题。特别是:(1)铸铁机流槽槽尾处槽底易烧穿,维修难度大。备件消耗量大。(2)铸铁机流槽槽嘴下方(含l#,2#链带)约24m范围内托轮组经常损坏或不转,是投产以来较难解决的问题。铸铁机故障多,检修频繁,严重制约着生产。为减少备件消耗和停机检修时间,经论证后,对铸铁机流槽槽尾和托轮组(部分)进行改造,获得明显效果和有效地提高生产率。

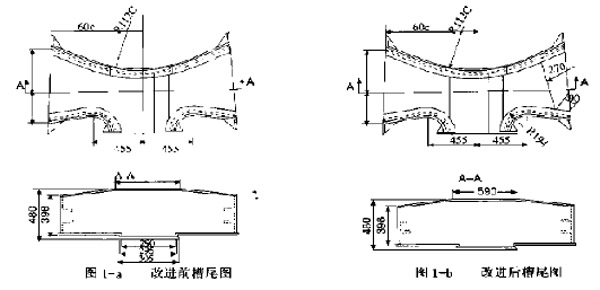

铸铁机流槽槽尾烧穿位置集中于槽底距流槽中心线250~480mm左右两区域内。分析其原因:由于分流铁水的设计要求,槽尾的中间部分宽度窄而两端较阔,当铁水流经有一定倾斜度的槽身部分后,到槽尾正中槽壁(圆弧壁)碰撞后反弹分流。形成在距中心线O~480mm左右两区域内的铁水流量大且具有较强的冲刷力,而中间部分(O~250mm)设计时已考滤烧穿问题,采用槽底下凹34mm,以便砌筑较厚(厚64mm)的耐火砖,造成距流槽中心线250~480mm左右两区域为易被铁水烧穿的区域,因此往往在该区域的砖缝或在耙沟槽时耐火砖稍有松动及受铁水高温作用下薄砖(厚30m)产生裂纹等都能使槽尾很快被烧穿。

针对上述问题,原设计图纸的装配尺寸、宽度尺寸保持不变,只改变槽底的部分尺寸,见图1-a和1-b。改进后槽尾的两端按原设计要求砌筑一块较薄(厚30mm)面积大的粘土耐火砖,其余部分(距中线O~580mm的两区域)槽底下凹34mm砌厚为64mm的耐火砖,从而使中间区域0—480m得到加强见图1-b。

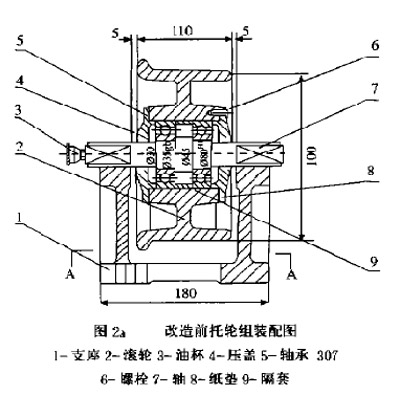

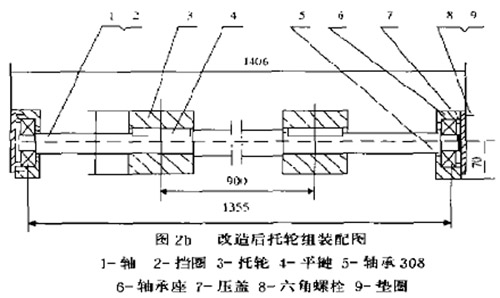

铸铁机流槽槽嘴下方(含l#、2#链带)约2.4m范围内托轮组经常损坏或不转,原因是多方面的,主要有:

(1) 铸铁机在流槽槽嘴附近由于铁水温度高,托轮轴承润滑脂容易碳化失效,使轴承润滑不良导致损坏。轴承易损坏也使托轮受到不同程度的磨损。

(2) 铸铁机托轮组的结构是整体结构。一对托轮组的安装尺寸受到链带距离(900m)的限制,使托轮和支座处于铸铁模两端边缘下方,当铁水从流槽槽嘴流下铁模时,由于流槽与铁模存在高度差,导致部分渣铁向外飞溅或从铁模上溢漏,粘附于下方的托轮或支座上,造成托轮损坏或不转。

针对上述问题,轴承在没有冷却器冷却措施条件下,不适宜在高温下作业,托轮支座也远离铁水飞溅或溢漏区,避免铁水漏泻时损坏托轮支座。因此应把槽嘴下方(含1、2 链带)2.4m范围内的托轮组进行改造。见图2a和2b,改造前托轮组中的轴承、托轮、支座为整体结构(见图2a),改造后托轮和轴承完垒分离(见图2b),使轴承远离高温,其结构是一对托轮用一条长轴连接在一起(采用键接)。托轮间距为900ram,为改造前一对托轮组的中心距离,长轴两端安装轴承和轴承座,并通过缩小托轮的直径,提高轴承座的基础,从而减少飞溅或溢漏渣铁对轴承座的损坏。

为了杜绝因溢漏渣铁堆积于轴承旁而损坏轴承座,改造后往托轮组两端轴承座基础焊接斜向内侧的小龟板(钢板24O0×460xl0)各一件,并在轴承座外侧卜方安装喷淋水管,喷水射向小龟板,将溢泻渣铁顺荷小龟板掉落于平台底下的渣铁斗内。

铸铁机流槽槽尾和槽嘴下方托轮组改造后,投入运行已有二年多时间,运行效果良好,设备寿命得到延长,大大提高铸铁生产率,据统计,在铸铁机垒天24h铸铁情况下,铸铁量从改造前(2006年)的902.3吨/天提高到改造后(2008年)的l720吨/天。设备的检修次数也明显减少。

不计影响铸铁停工、检修时间等因素所带来的经济影响,设备改造获得经济效益:

改进前槽尾0.500万元/套,消耗l5套/年,合计7.5万元。托轮组0.240万元/套,消耗4套/年,合计10.8万元,共计l8.3万元。

改进后槽尾0.510万元/套,消耗3套/年,台计1.53万元。托轮组0.053万元/套,消耗6套/年,合计0.3l8万元,共计l.85万元。

铸铁机改造前后备件消耗量可节约l8.3-1.85=16.45万元。

在生产过程中,铸铁机结构的合理性直接影响设备的寿命、故障停机及维修费用,我厂通过对徐州龙远钢铁有限公司铸铁机部分设备进行改造,获得良好的运行效果,为用户创造出良好的经济效益。

来源:泰兴市东南输送机械厂

其他新闻

- 1、山西省薄煤层刮板输送机开发成功

- 2、煤巷施工胶带输送机代替小绞车运输新工艺

- 3、关于对徐州龙远钢铁有限公司铸铁机的改进

- 4、鳞板输送机的安装调试

- 5、纯碱专用型埋刮板输送机设计要点

- 6、带式输送机的特点

- 7、斗式提升机选型

- 8、滚筒输送机的特点和使用范围

- 9、对天能公司锅炉原配除渣机的改造

- 10、高浓度灰渣输送与链刮板除渣机的区别

- 11、螺旋输送机在常恩水泥厂立窑改造中的使用

- 12、重型框链除渣机托辊支承座的改造

- 13、铸铁机尾部链轮的改进

- 14、铸铁机防掉带链板的设计改进

- 15、关于铸铁机敲击装置的设计

- 16、关于铸铁机铸模清理装置的研制

- 17、LS螺旋机安装技术条件

- 18、LS螺旋输送机使用与维护

- 19、PL450 型提升机改进

- 20、提升机使用寿命检查方法的探讨

- 21、新型提升机研制成功

- 22、对上海江中公司原料磨提升机的改造

泰兴市东南输送机械厂 版权所有 |

泰兴市东南输送机械厂 版权所有 |